歡迎您訪問山西華成智能設備制造有限公司!手機:18103415599

全國咨詢熱線:4009098599

皮帶機百科

皮帶機百科

答:沖擊托輥是一種專門用于帶式輸送機(Belt Conveyor)的組件,主要安裝在輸送帶的裝載點,用于吸收物料下落時產生的沖擊力,保護輸送帶免受損壞。它通常配備有減震橡膠環或緩沖材料,能夠有效減少重物或尖銳物料對輸送帶的磨損和撕裂,從而延長輸送帶和整個輸送系統的使用壽命。

答:沖擊托輥的主要作用包括:

吸收沖擊力:在裝載點承受物料下落產生的沖擊,防止輸送帶因重物撞擊而受損。

保護輸送帶:通過減震材料(如橡膠環)減少輸送帶的磨損、撕裂或穿孔。

延長系統壽命:減少輸送帶和相關部件的維護頻率和成本,增強系統的耐用性和運行效率。

保持輸送帶對齊:幫助輸送帶在裝載點保持穩定和居中,防止跑偏。

答:沖擊托輥通常由以下部分組成:

滾筒:采用高強度鋼材或聚合物材料制成,具有良好的耐腐蝕性和耐用性。

減震材料:外層通常覆蓋有橡膠環或其他緩沖材料,通過熱硫化工藝固定在滾筒表面,以增強減震效果。

框架:安裝在輸送機框架上,支撐滾筒并確保其穩定性。

軸承:確保滾筒旋轉順暢,減少摩擦和能量損失。

其設計注重輕量化(如使用特定聚合物材料)和高耐磨性,以適應腐蝕性環境(如煤礦、化工廠等)。

答:帶式輸送機中使用的托輥種類繁多,沖擊托輥與其他托輥的區別在于其特定功能:

承載托輥(Carry Idler):支撐輸送帶和物料,保持輸送帶平整,防止下垂。

回程托輥(Return Idler):支撐空載的回程輸送帶,保持對齊。

槽型托輥(Troughing Idler):呈槽形設計,防止物料溢出,適用于長距離或不平整地形。

自調心托輥(Self-aligning Idler):自動調整輸送帶對齊,減少手動調整需求。

沖擊托輥:專為裝載點設計,重點在于吸收沖擊力,保護輸送帶。

與這些托輥相比,沖擊托輥的獨特之處在于其減震功能,適用于高沖擊或重載環境。

答:沖擊托輥廣泛應用于需要處理重型、尖銳或高落差物料的行業,包括:

采礦業:如煤礦、鐵礦等,處理大塊礦石。

化工業:輸送腐蝕性物料,如化肥或化工原料。

港口和碼頭:處理散裝貨物,如煤炭、砂石等。

建筑行業:運輸砂石、混凝土等重型建筑材料。

這些場景中,物料的高速下落或重負荷會對輸送帶造成較大沖擊,因此需要沖擊托輥來保護系統。

答:選擇沖擊托輥時需考慮以下因素:

物料特性:物料的密度、粒徑和重量會影響沖擊力大小,選擇合適的減震材料和托輥強度。

輸送帶寬度:沖擊托輥的長度需與輸送帶寬度匹配,常見寬度范圍為 500-2000mm。

裝載點環境:如是否為潮濕、腐蝕性環境,需選擇耐腐蝕的材料(如聚氨酯或橡膠)。

托輥直徑和長度:根據輸送機的設計和負載需求選擇合適的規格(如直徑 88.9mm、長度 250mm 等)。

維護便捷性:選擇易于更換和維護的設計,以降低停機時間。

建議參考輸送機制造商的規格或咨詢專業供應商以確保最佳匹配。

答:為確保沖擊托輥的長期性能,需注意以下維護要點:

定期檢查:檢查橡膠環是否磨損或脫落,及時更換損壞的部件。

清潔:清除托輥表面的物料堆積,防止摩擦增加或跑偏。

潤滑:定期潤滑軸承,減少旋轉阻力,確保順暢運行。

對齊檢查:確保托輥與輸送帶對齊,防止因跑偏導致的額外磨損。

更換周期:根據使用環境和頻率,制定合理的更換計劃,高質量的沖擊托輥壽命可達普通托輥的 3-5 倍。

答:沖擊托輥的主要優勢包括:

延長輸送帶壽命:通過吸收沖擊力,減少輸送帶的磨損和損壞。

降低維護成本:減少輸送帶更換和維修的頻率,降低系統停機時間。

提高系統效率:保持輸送帶對齊和穩定,提升物料運輸的順暢性。

適應惡劣環境:耐腐蝕、耐磨損的設計使其適用于多種苛刻工況。

定制化選項:可根據輸送機設計和物料需求定制不同規格和材料。

答:沖擊托輥的制造材料通常包括:

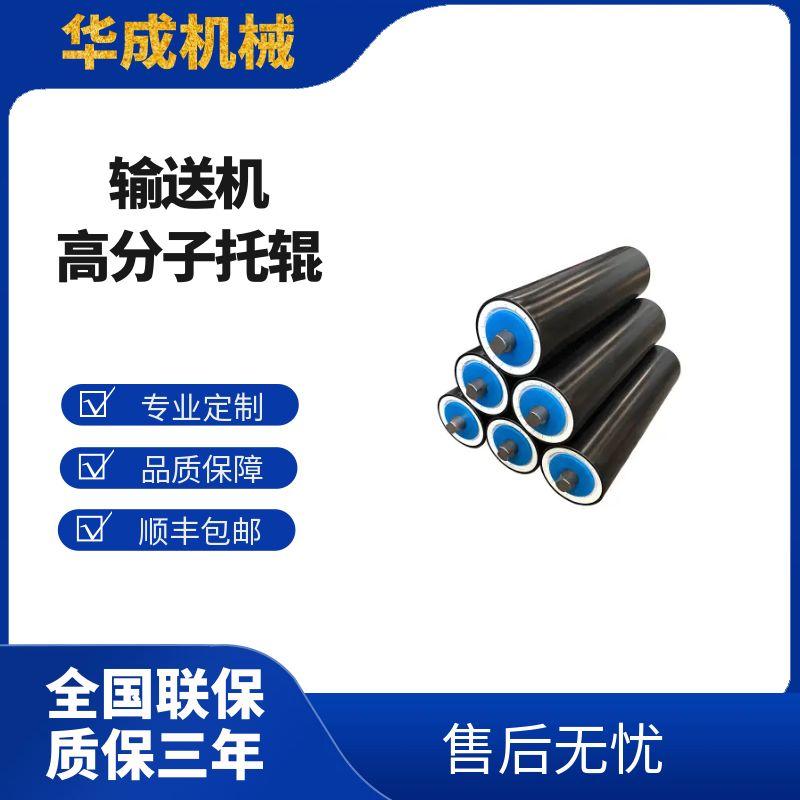

滾筒主體:高強度鋼材或輕質聚合物材料(如高分子聚乙烯),以確保耐用性和輕量化。

減震層:天然橡膠、合成橡膠或聚氨酯,用于吸收沖擊力。

軸承:高質量的密封軸承,防止灰塵和水分進入。

框架:鑄鋼或鋁合金,確保結構穩固。

部分高端產品采用熱硫化工藝,將橡膠直接粘合到滾筒表面,增強耐用性和減震效果。

答:沖擊托輥的安裝步驟如下:

確定裝載點:識別輸送機上物料落下的主要裝載點,通常是輸送帶接收物料的位置。

固定框架:將沖擊托輥的支撐框架牢固安裝在輸送機結構上,確保水平和穩定。

安裝托輥:將沖擊托輥滾筒安裝在框架上,確保與輸送帶對齊。

檢查間隙:確保托輥與輸送帶之間的間隙適當,避免過度摩擦或松動。

測試運行:啟動輸送機,檢查沖擊托輥是否正常運轉,是否有異常噪音或跑偏現象。

建議由專業技術人員進行安裝,并參考輸送機設計圖紙以確保正確安裝。